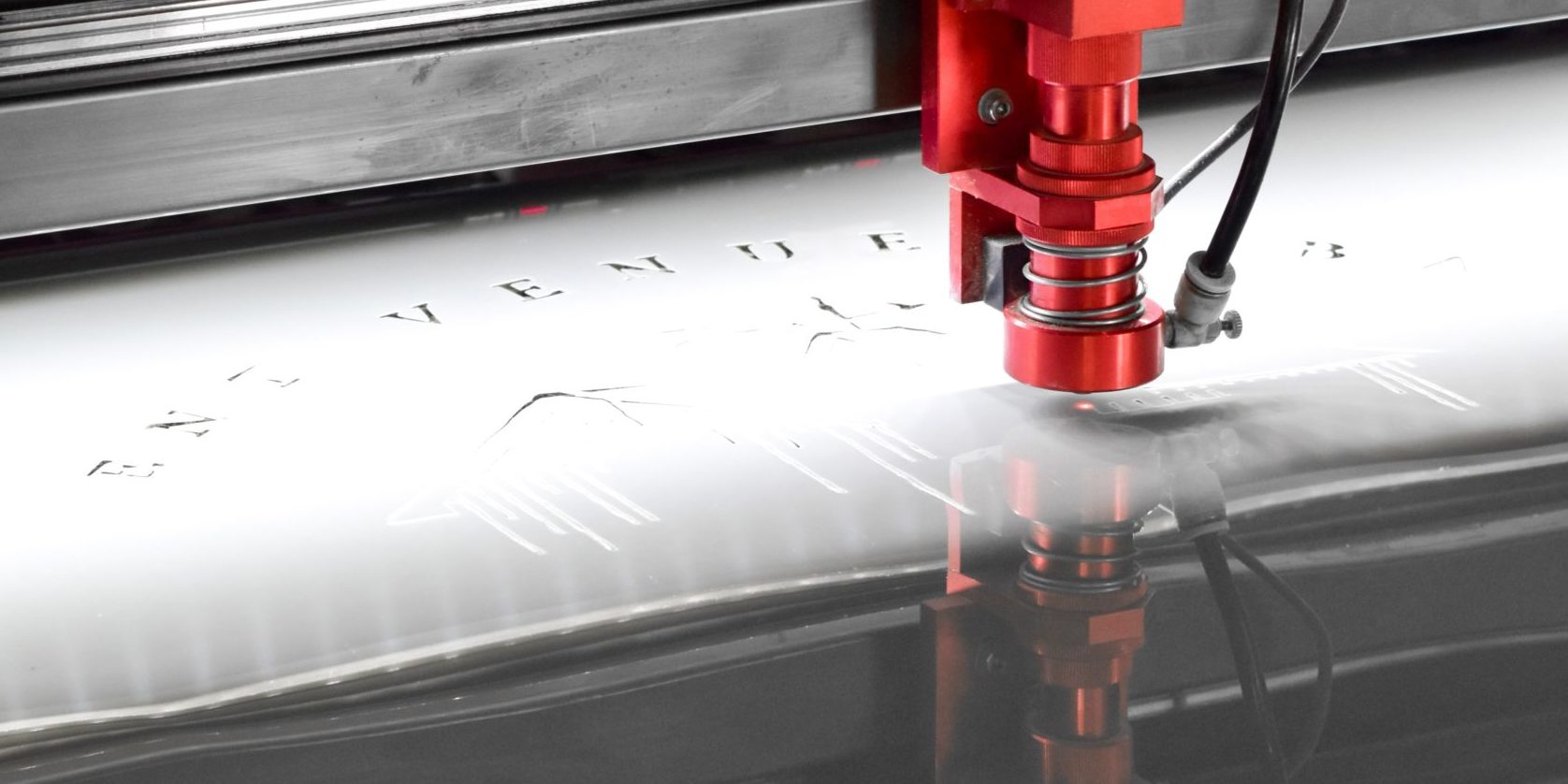

Das Prinzip des Laserschneidens

Der Laserstrahl wird auf einen kleinen Punkt fokussiert (der kleinste Durchmesser kann weniger als 0,1 mm betragen), so dass der Punkt eine hohe Leistungsdichte erreicht. Das Material unter dem Punkt wird schnell auf die Verdampfungstemperatur erhitzt, verdampft, um ein Loch zu bilden, und jagt die Lichtgeschwindigkeit relativ zum Material, um das Loch durchgängig zu machen und einen sehr schmalen Schlitz zu bilden.

Merkmale des Laserschneidens

- schnelle Geschwindigkeit

- glatter und flacher Schnitt

- keine Nachbearbeitung erforderlich

- kleine Wärmeeinflusszone beim Schneiden

- nur geringe Verformung der Platte

- keine mechanische Spannung im Schnitt

- kein Schergrat

- hohe Bearbeitungsgenauigkeit und gute Wiederholbarkeit

- keine Beschädigung der Materialoberfläche

- CNC-Programmierung

- zeitsparend

Es gibt viele Materialien, die mit dem Laser geschnitten werden können, darunter nichtmetallische Platten wie Plexiglas, Holzplatten, Kunststoffe und verschiedene Metallmaterialien wie Edelstahl, Kohlenstoffstahl, legierter Stahl und Aluminiumplatten. Gepulste Laser eignen sich für metallische Werkstoffe, Dauerlaser für nicht-metallische Werkstoffe. Letzteres ist ein wichtiger Anwendungsbereich der Laserschneidetechnik.

Laserschneidverfahren

1. Schmelzschneiden

Beim Laserschmelzen und -schneiden wird das Werkstück teilweise geschmolzen und das geschmolzene Material mit Hilfe eines Luftstroms herausgespritzt. Da die Übertragung des Materials nur im flüssigen Zustand erfolgt, wird der Prozess als Laserschmelzen und -schneiden bezeichnet.

Der Laserstrahl wird mit hochreinem, inertem Schneidgas zusammengebracht, um das geschmolzene Material aus der Schnittfuge zu treiben, während das Gas selbst nicht beteiligt ist.

Beim Laserschmelzschneiden kann eine höhere Schnittgeschwindigkeit erreicht werden als beim Vergasungsschneiden. Die für die Vergasung benötigte Energie ist in der Regel höher als die Energie, die zum Schmelzen des Materials benötigt wird. Beim Laserschmelzen und -schneiden wird der Laserstrahl nur teilweise absorbiert. Die maximale Schneidgeschwindigkeit nimmt mit der Erhöhung der Laserleistung zu und sinkt fast umgekehrt mit der Zunahme der Blechdicke und der Erhöhung der Schmelztemperatur des Materials.

Bei einer bestimmten Laserleistung ist der begrenzende Faktor der Luftdruck am Spalt und die Wärmeleitfähigkeit des Materials. Beim Laserschmelzen und -schneiden können oxidationsfreie Schnitte für Eisenwerkstoffe und Titanmetalle erzielt werden. Die Laserleistungsdichte, die zum Schmelzen, aber nicht zur Vergasung führt, liegt bei Stahlwerkstoffen zwischen 104W/cm2~105W/cm2.

2. Verdampftes Schneiden

Beim Laservergasungsschneiden steigt die Oberflächentemperatur des Materials so schnell auf die Siedetemperatur an, dass ein Schmelzen durch Wärmeleitung vermieden wird, so dass ein Teil des Materials verdampft und verschwindet, und ein Teil des Materials vom Boden des Schlitzes durch das Hilfsgas weggespritzt wird. In diesem Fall ist eine sehr hohe Laserleistung erforderlich.

Um zu verhindern, dass der Materialdampf an der Spaltwand kondensiert, darf die Dicke des Materials den Durchmesser des Laserstrahls nicht wesentlich überschreiten. Dieses Verfahren eignet sich daher nur für Anwendungen, bei denen der Abtrag von geschmolzenem Material vermieden werden muss. Diese Bearbeitung wird eigentlich nur in Bereichen eingesetzt, in denen Eisenbasislegierungen sehr klein sind.

Für Materialien wie Holz und bestimmte Keramiken, die sich nicht in einem geschmolzenen Zustand befinden und bei denen es daher unwahrscheinlich ist, dass der Materialdampf rekondensiert, kann dieses Verfahren nicht eingesetzt werden. Außerdem erfordern diese Materialien in der Regel dickere Schnitte. Beim Laservergasungsschneiden hängt der optimale Strahlfokus von der Materialdicke und der Strahlqualität ab.

Die Laserleistung und die Verdampfungswärme haben nur einen gewissen Einfluss auf die optimale Fokusposition. Bei einer bestimmten Dicke des Blechs ist die maximale Schnittgeschwindigkeit umgekehrt proportional zur Verdampfungstemperatur des Materials. Die erforderliche Laserleistungsdichte ist größer als 108 W/cm2 und hängt vom Material, der Schnitttiefe und der Strahlfokusposition ab. Bei einer bestimmten Blechdicke ist die maximale Schneidgeschwindigkeit bei ausreichender Laserleistung durch die Gasstrahlgeschwindigkeit begrenzt.

3. Kontrolle des Bruchschneidens

Bei spröden Materialien, die leicht durch Hitze beschädigt werden, wird durch die Erwärmung des Laserstrahls ein Hochgeschwindigkeits- und kontrollierbares Schneiden durchgeführt, das als kontrolliertes Bruchschneiden bezeichnet wird.

Der Hauptinhalt dieses Schneidverfahrens ist: Der Laserstrahl erhitzt einen kleinen Bereich des spröden Materials, wodurch ein großer Wärmegradient und eine starke mechanische Verformung in diesem Bereich verursacht wird, was zur Bildung von Rissen im Material führt. Solange ein gleichmäßiger Wärmegradient aufrechterhalten wird, kann der Laserstrahl die Risse in jede gewünschte Richtung führen.

4. Oxidationsschmelzschneiden (Laserbrennschneiden)

Beim Schmelzen und Schneiden wird in der Regel Inertgas verwendet. Wird es durch Sauerstoff oder ein anderes aktives Gas ersetzt, entzündet sich das Material unter der Bestrahlung des Laserstrahls und es kommt zu einer heftigen chemischen Reaktion mit dem Sauerstoff, um eine weitere Wärmequelle zu erzeugen, die das Material weiter erhitzt, was als Oxidationsschmelzschneiden bezeichnet wird.

Aufgrund dieses Effekts ist die Schnittrate, die mit dieser Methode für Baustahl derselben Dicke erzielt werden kann, höher als die des Schmelzschneidens. Andererseits kann dieses Verfahren im Vergleich zum Schmelzschneiden eine schlechtere Schnittqualität aufweisen..